スマートファクトリーとは?生産性をあげる未来の工場

“ものづくり大国”として、あらゆる製造分野で高品質な製品を生み出してきた日本。高度な技術を持つベテラン技能工らによって支えられてきた製造業も、少子高齢化が進み、技能工の定年退職にともなう人員の確保、そして技能伝承が大きな課題となっています。

そのような中、人手不足を補うため各企業はICT、IoT、AIなど最新テクノロジーを利用した作業工程の業務効率化や技能伝承に力を入れはじめ、製造業の火を絶やさぬよう努めています。

このような最新テクノロジーの積極導入で業務改善を図る「スマートファクトリー」の可能性について展望します。

製造現場でデジタル化が急速に進む背景とは?

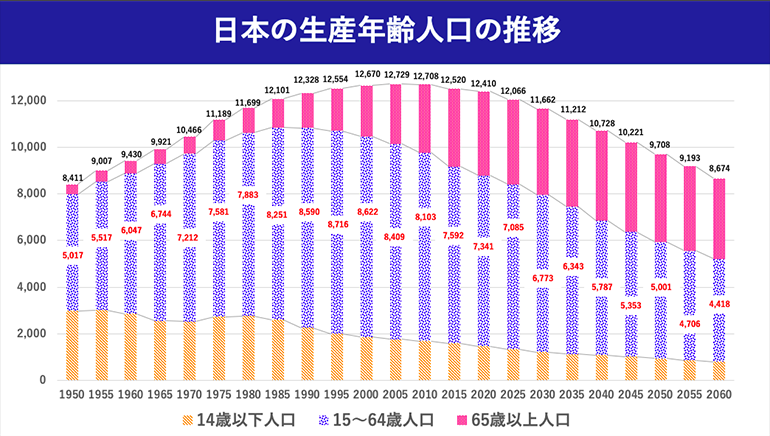

厚生労働省が発表した資料によると、2000年(平成12)をピークに労働力人口が徐々に減少していることがわかります。緩やかな減少ゆえ、経済活動に大きな影響を与えることはないようにも読み取れますが、65歳以上の労働者の数がほぼ横ばいなのに対し、働き盛りである生産年齢と呼ばれる15~64歳の労働力人口に減少が見られます。

<総務省「国勢調査」よりグラフを作成>

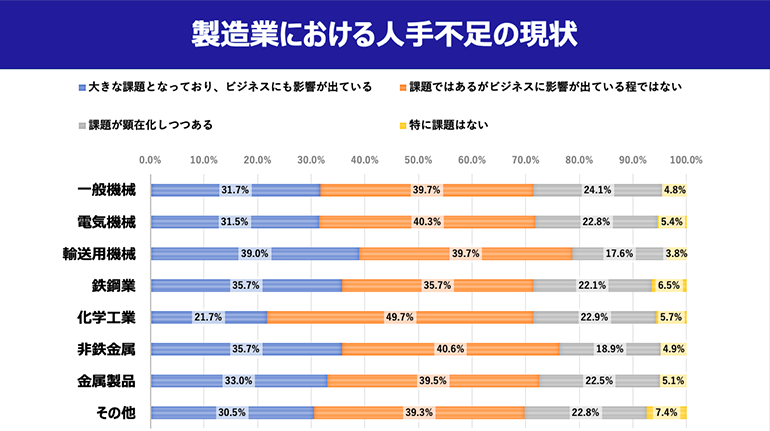

特に、日本経済を長らく支えてきた製造業での人材不足は顕著で、大企業、中小企業問わず大半の製造業が人材不足とそれにともなう業績悪化の可能性を憂慮しているのが現状です。事実、経済産業省の調査によると製造業の約3割が人手不足のレベルを「大きな課題となっており、ビジネスにも影響が出ている」と答えています。

<経済産業省「製造業における人手不足の現状および外国人材の活用について」よりグラフを作成>

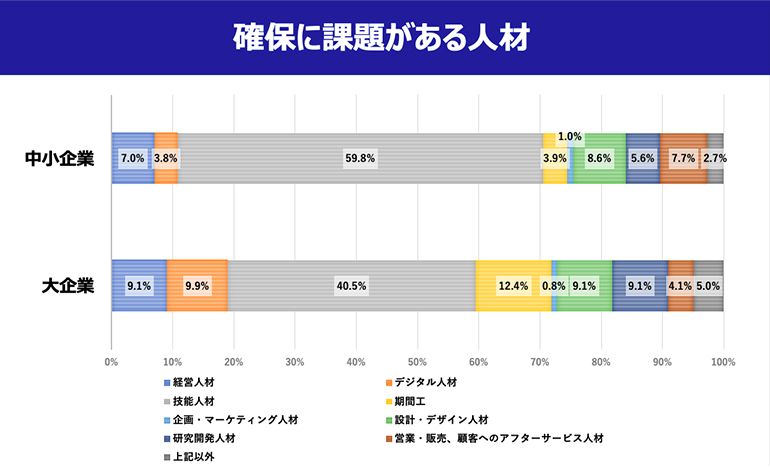

<経済産業省「製造業における人手不足の現状および外国人材の活用について」よりグラフを作成>

特に、上の図のように「技能人材」不足は深刻な問題です。大企業では4割強、中小企業では6割近くが人材不足であると答えています。

エンドユーザーが安心して製品を使うためには、部品1つでも誤差の少ない綿密な設計、精度が求められます。そのような製品(部材)を作り出してきたのが、熟練工と呼ばれる技能工です。技能工は手先の器用さだけでなく、作られた製品が規格を満たしているか、不良品ではないかといった“目利き”が求められます。当然、こういったノウハウは一朝一夕で得られるわけでなく、何十年も仕事を積み重ねてきた人だからこそわかる知見。ところがこういったベテラン社員の高齢化や定年退職によって、多くの製造業は、きちんとした目利きができる社員をどう補充、育成していくかという課題に直面しているのです。

国際的なスタンダードとなってゆくスマートファクトリーとは?

このような深刻な人材不足を補うため、最新テクノロジーとのシナジー効果によって製造工程の省力化や、効率的な品質維持、在庫管理を実現し、少ない人材で従来の製造パフォーマンスを維持・向上させる動きが顕著になっています。こういった工場内の業務プロセスとICT、IoT、AIなどの最新テクノロジーをマッチングさせ、製造効率を上げる取り組みを「スマートファクトリー」と呼んでいます。

具体的な例を挙げると、これまで熟練工だけが持ち得ていた細かなノウハウを数値化、可視化したデータを蓄積。新たに作業に加わる人がその情報を事前に把握し、知見やノウハウを吸収することで製造効率の向上が期待できます。また工場全体の操業においても、製造ラインにおける適正な人員配置、在庫管理の可視化やエネルギーロスの防止といった、無駄を見つけて改善していくことも可能です。さらにはネットワークを利用した、本社-工場間、全国に点在する工場同士の情報共有もスピーディに実現します。

もともとスマートファクトリーは、モノづくり大国であるドイツが提唱した、情報通信技術を活用し製造業を発展させていく「インダストリー4.0」というプロジェクトがベースとなっています。この“4.0”という数字には「第4次産業革命」という意味合いが含まれています。

このインダストリー4.0の動きを受け、日本でも経済産業省が「Connected Industries(コネクテッドインダストリーズ)」を提唱。製造業と最新テクノロジーをより密に、効率的にマッチングさせていくことで、同じモノづくり大国であるドイツと対等に渡り合い、国際的な競争力を維持していこうというプロジェクトです。

スマートファクトリーで実現する業務の効率化

では、実際の製造現場ではどのようなスマートファクトリーが導入されているのでしょうか? 今回は「リードタイム短縮」と「在庫管理」2点に絞って紹介したいと思います。

生産性向上のため見直される工程フロー

「リードタイム」とは、製品の製造に始まり、エンドユーザーのもとへその製品(またはサービス)が届くまでの期間を指します。大きくは製品の研究・開発にかかる期間、製品の製造に必要な材料を集める期間、製品を製造する期間、そして出荷からユーザーの手元に製品が届くまでの期間の4つに分類できます。

あらゆる製品は、世界の流行や市況などを鑑みながら世の中にリリースされています。当然、製造業各社はそういったトレンドに乗り遅れることなく製品を発売したいと考えており、競合他社と差別化する意味でもリードタイムの短縮は非常に重要です。

例えば、製品の開発においては、今までは企画会議のために遠方から本社まで時間をかけてメンバーが集まっていたものを、WEBカメラによる同時中継会議に切り替えるだけで素早いスタートダッシュが切れます。材料の調達においては、事前の情報(ビッグデータ)収集によってトレンドを察知しておき、発売したい製品の製造に必要な材料を事前にストックしておく。いざ製造が始まれば、まずはベースとなるモデルの製品をあらかじめ量産しておき、顧客からの注文ごとにカスタマイズして出荷する。その作業工程が簡素なものであれば、手作業で行っていたものを機械によるオートメーションに切り替えてしまうのも有効でしょう。こういったリードタイムの短縮にはすべてICTやIoT、AIが寄与しており、徐々に企業で導入が始まっています。

また在庫管理についても同様です。決められた注文数を納期までに商社や販売店に供給することは至上命題ですが、欠品や不良品などが混在していると、企業の信頼に強く影響します。そのため、RFタグと二次元バーコードなどによる製品管理や一元管理が普及しており、出入庫管理から検品の業務効率化と精度の向上、さらに所在やステータスなどもリアルタイムに把握できるようになっています。

いきなりスマートファクトリー化は現実的ではない

メリットが多い製造ラインのデジタル化ですが、導入に課題もあります。導入コストが高いため、中小企業では工場や製造拠点をまるごとデジタル化してスマートファクトリーにするのは現実的ではありません。

次に維持・メンテナンスにも多額の費用がかかることが挙げられます。システム自体を外注して導入するケースも多く見られますが、スマートファクトリーの規模が大きくなるほどその維持やメンテナンスに時間も費用もかかり、場合によってはオペレーションができる専門スタッフを雇い常駐させる必要も出てくるため、人件費が高くなることもあります。

しかし、総務省の調査では国内製造業は海外と比較してもIoTの導入率は2015年で20%程度とアメリカの半分程度。2020年の予測では、アメリカや中国、ドイツが80%以上の導入率となるのに対し、日本は40%強。コストや人材難があるとは言え、このままでは日本は海外との競争で大きく差をつけられてしまいます。

<出典:総務省「特集 IoT・ビッグデータ・AI~ネットワークとデータが創造する新たな価値~」>

ICT、IoT、AIの活用は可能な範囲で業務改善を

スマートファクトリーは決して大企業・大工場だけで導入されているわけではありません。会社の問題点を洗い出し、優先順位をつけて改善していくことが重要で、会社の規模に見合ったデジタル化から着手するだけでも効果は表れてくるはずです。

現在、多くの中小企業が採用しているのは、クラウド型の管理システムです。製造ラインをネットワークに接続して生産工程を可視化することで、大きな業務効率化を実現できます。また製造時のパフォーマンスを集約しデータ化することで平均値の割り出しや別の製造ラインへのノウハウの応用もできるようになり、品質向上や新製品の開発に寄与するようになります。

このようなデジタル化における情報共有も、タブレットなどの携帯端末が普及したおかげでリアルタイムに「いつでも」「どこでも」「誰でも」可能になりました。特に工場内ではノートパソコンを持ち歩くことは現実的ではなく、操作も不便でした。その点、タブレットであれば工場内のどこでも手軽に持ち運ぶことができ、タッチパネルで操作が可能なので、製造業での普及は急速に進んでいます。

スマートファクトリーは決して大がかりなシステムや機械の導入がなければ達成できないものではありません。まずは身近にあるICT機器でビジネスの全体を俯瞰し、社員全員で情報共有する小さな業務改善からスタートすることが第一歩になるでしょう。

まとめ

今後、IoTやAIが発展していくことによって、より緻密なオペレーションが可能になるばかりでなく、従来人間の力だけでは把握しきれなかった、より詳細な事象が見えるようになってくるかもしれません。「製造業で働く人」と聞くと、作業着を着た人が工具片手に仕事している…… というイメージが強いかもしれませんが、ポケットにスマートフォンやタブレットを携帯して業務にあたるというのが、やがて当たり前の時代になってくるでしょう。