製造業におけるリスクアセスメントの最新事例と労働災害への対策

働き方改革が急速に進行する背景の1つに、労働人口の減少があります。そのため、現在さまざまな業務効率化や生産性向上を目的としたアイデアや制度、サービスが生まれています。

少ない人数でこれまで同様の成果・価値を上げるという視点と同様に取り組まなければいけないのが、職場環境の改善です。人材の定着率や離職を防ぐ意味でも従業員満足度や働きがいの創出は必要不可欠。

人材不足が深刻と言われる製造業は、全産業のなかでも労働災害が多い業界です。職場環境の改善は、長時間労働の抑制やワーク・ライフ・バランスの確保が代表的ですが、労働災害が少ない安全な職場という視点も、今後の人材確保において欠かせません。

今回は、製造業における安全な職場づくりをテーマに、労働災害やリスクアセスメントの事例を紹介します。

なかなか減らない製造業の労働災害

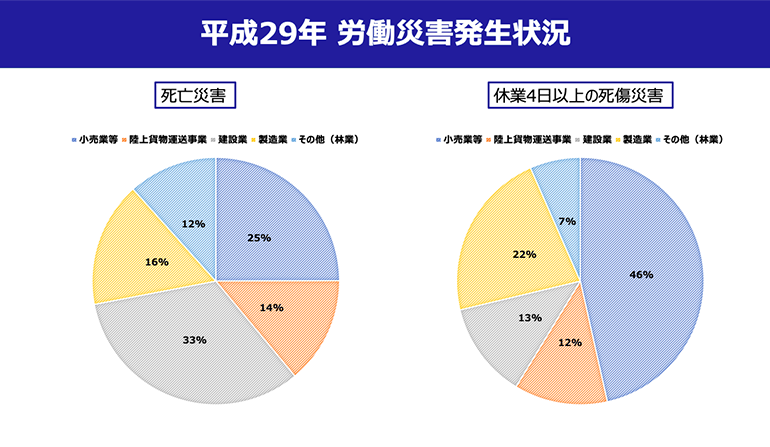

厚生労働省が発表した「平成29年 労働災害発生状況」によると、統計を取り始めてから労働災害の発生は右肩下がりで減少しているものの、平成29年は死亡者数が3年ぶりに増加。死傷者数は2年連続で増加という結果となっており、労働災害がなかなか減少しない現状が浮き彫りになっています。

<出典:厚生労働省「平成29年 労働災害発生状況」>

上記は産業別の労働災害の発生状況です。「死亡災害」の発生数を見ると、製造業は建設業、小売業等に次いで多くなっており、「休業4日以上の死傷災害」でも小売業等に次いで多い結果となりました。

<出典:厚生労働省「平成29年 労働災害発生状況」>

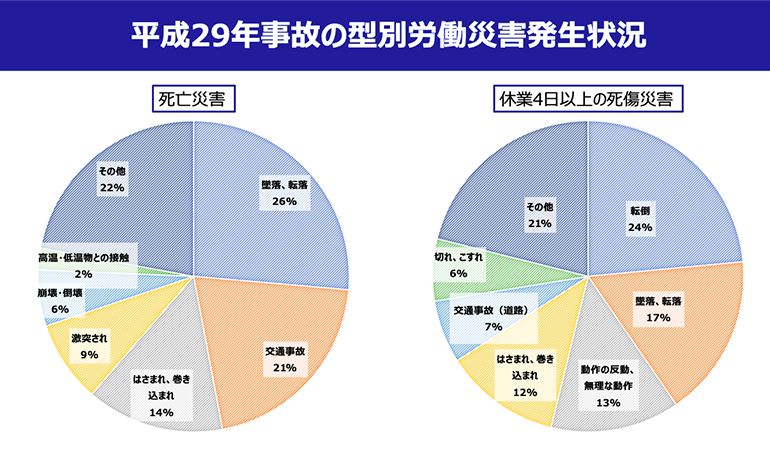

次に型別の発生状況を見ていきましょう。「死亡災害」では、毎年のごとく「墜落、転落」が最も多く、次いで「交通事故(道路)」、「はさまれ、巻き込まれ」となっています。「休業4日以上の死傷災害」では、「転倒」「墜落、転落」「動作の反動、無理な動作」で半数以上を占める結果となりました。

この結果をさらに製造業だけ抽出してみましょう。製造業における労働災害の特徴として、機械などによる「はさまれ、巻き込まれ」「切れ、こすれ」が多く、全体の4割近くとなっています。

| 事故の型別 | 発生状況(単位:人) |

|---|---|

| はさまれ、巻き込まれ | 7,159 |

| 転倒 | 5,088 |

| 墜落、転落 | 2,842 |

| 切れ、こすれ | 2,523 |

| 動作の反動、無理な動作 | 2,433 |

| 飛来・落下 | 2,039 |

| 激突 | 1,171 |

| 激突され | 1,129 |

| 高温・低温の物との接触 | 908 |

| 崩壊・倒壊 | 563 |

<出典:中央労働災害防止協会「労働災害分析データ」より発生が多い型別上位10つを抽出>

製造業における労働災害の特徴は、起因物にも現れています。最も多いのは「仮設物、建築物、構築物等」ですが、「一般動力機械」「金属加工用機械」「木材加工用機械」など機械設備による災害が多くなっています。

| 起因物別 | 発生状況(単位:人) |

|---|---|

| 仮設物、建築物、構築物等 | 5,078 |

| 一般動力機械 | 3,894 |

| 用具 | 2,202 |

| 金属加工用機械 | 2,179 |

| 動力運搬機 | 2,078 |

| 起因物なし | 923 |

| 木材加工用機械 | 844 |

| その他の装置、設備 | 818 |

| 動力クレーン等 | 685 |

| 乗物 | 427 |

<出典:中央労働災害防止協会「労働災害分析データ」より発生が多い起因物上位10つを抽出>

さらに労働災害の傾向として、経験年数が少ない労働者に多いのも以前から指摘されている問題です。労働災害のうち約25%が経験年数1年未満の労働者で発生、約40%が経験年数3年未満の労働者で発生と高い割合を示しており、未熟練労働者の安全教育・指導のさらなる強化が求められます。

リスクアセスメントとは?手順とリスクの見積もり方

このような労働災害への予防・対策として、各企業・事業所ではヒヤリハット報告やKYK(危険予知活動)、リスクアセスメントなどを実施しているのではないでしょうか。これらの活動は、労働災害は発生してしまってからでは遅いので、労働災害が発生する“かもしれない”あらゆる危険を想定・共有して、事前に対策をすることにあります。ヒヤリハットやKYKとリスクアセスメントは独立した活動ではなく、一連で効果を発揮します。では、具体的な手順と方法を解説します。

①作業手順書、ヒヤリハットなどで情報を入手する

②作業単位で危険性又は有害性を特定する

③リスクの見積もり

④リスクの低減措置の検討・実施

⑤結果の記録

まずは上記の①②を通じて、各事業全体でヒヤリハットやKYKなどで労働災害につながる可能性がある危険を特定します。後述しますが、このプロセスでしっかりと危険性を特定できずに見逃しがあると高い効果は期待できなくなります。

特定した危険について、万が一のリスクの見積もりをします。見積もりは、万が一発生した場合に、どの程度の災害となるかを示す「重篤度」と「発生可能性の度合」の2軸で行います(下記の表を参照)。

| 負傷又は疾病の重篤度の区分 | |

|---|---|

| 重篤度(災害の程度) | 被災の程度・内容の目安 |

| 致命的・重大☓ | ・死亡災害や身体の一部に永久的損傷を伴うもの ・休業災害(1ヵ月以上のもの)、一度に多数の被災者を伴うもの |

| 中程度△ | 休業災害(1ヵ月未満のもの)、一度に多数の被災者を伴うもの |

| 軽度◯ | 不休災害やかすり傷程度のもの |

| 負傷又は疾病の発生の度合の区分 | |

|---|---|

| 発生可能性の度合 | 内容の目安 |

| 高いか比較的高い☓ | ・毎日頻繁に危険性又は有害性に接近するもの ・かなりの注意力でも災害につながり回避困難なもの |

| 可能性がある△ | ・故障、修理、調整等の非定常的な作業で危険性又は有害性に時々接近するもの ・うっかりしていると回避できなくて災害になるもの |

| ほとんどない◯ | ・危険性又は有害性の付近に立ち入ったり、接近することは滅多にないもの ・通常の状態では災害にならないもの |

| 重篤度 | ||||

|---|---|---|---|---|

| 致命的・重度 | 中程度 | 軽度 | ||

| 可能性の度合 | 高いか比較的高い☓ | Ⅲ | Ⅲ | Ⅱ |

| 可能性がある△ | Ⅲ | Ⅱ | Ⅰ | |

| ほとんどない◯ | Ⅱ | Ⅰ | Ⅰ | |

上記の表のように、リスクを見積もった後は、Ⅰ~Ⅲの程度に応じて、下記の表を参考に対応策もしくは低減措置を実施します。

| リスクレベル (優先度) |

リスクの程度 | 対応措置 |

|---|---|---|

| Ⅲ | 直ちに解決すべき、又は重大なリスクがある。 | 措置を講ずるまで作業停止する必要がある。 十分な経営資源(費用と労力)を投入する必要がある。 |

| Ⅱ | 速やかにリスク低減措置を講ずる必要のあるリスクがある。 | 措置を講ずるまで作業を行わないことが望ましい。 優先的に経営資源(費用と労力)を投入する必要がある。 |

| Ⅰ | 必要に応じてリスク低減措置を実施すべきリスクがある。 | 必要に応じてリスク低減措置を実施する。 |

リスクアセスメントの事例

では、リスクを見積もった後に、どのように低減措置を実施していくのでしょうか。厚生労働省の「リスクアセスメント事例集」にトラを例にしたわかりやすい説明があります。

トラ(危険性・有害性)がいるだけで周りに人がいない場合は、災害が起こる可能性はありません。ただし、危険だとわかっているのに近づいてしまうと襲われるリスクが出てきます。「危険だから注意しましょう」と喚起するだけでは低減措置にはなりません。これまで説明してきたとおり、同じような原因の労働災害が繰り返し発生しています。では、どのように対策を実施すればいいのでしょうか?

対策①危険な作業の廃止・変更

まずその作業(機械、材料)自体が必要か、別の作業に代替できないかを検討しましょう。トラを例にした場合、ネコではダメなのか?という考え方が必要です。

対策②工学的対策

廃止や変更ができない場合、物理的に災害が起きないような対策を講じる必要があります。ガード、インターロックなどが一般的です。トラを例にすると、人が近づいても襲われないようにトラを檻に入れるといった具合です。

対策③管理的対策

②の実施が困難な場合、もしくは不十分な場合、マニュアルの整備や立入禁止措置、教育訓練などの対処をします。

対策④個人用保護具の使用

①~③でもリスクが低減できない、対策が十分ではない場合は作業者自身を保護する対応をとります。トラを例にすると、なにかしらの理由で檻に入れることもできず、どうしてもトラの近くにいかなくてはならないなら、鎧を着るなどして対応しましょう。

リスクを特定できるかが大きな課題

リスクアセスメントの具体例を見てきましたが、課題となるのは潜在的なリスクをしっかりと洗い出せるか、という点です。ヒヤリハットは些細なことでも報告するのが基本ではありますが、多くの従業員が働く現場ではそれぞれの感覚も異なることと、納期優先であるなど、環境的に危険を軽視されがちです。製造業に限らないことですが、労働災害が発生しても「自分は大丈夫」という心理があることも否めません。

トラを例にすると「トラを見つけたけど報告しなかった」ということが考えられます。想定されるリスクは「共有がなかったため、他の従業員が労働災害にあった」ということになります。企業・事業所全体が労働災害への意識が浸透していれば問題ありませんが、多くの安全衛生責任者の悩みの1つは、こんなところではないでしょうか。

最新技術で労働災害も可視化できる

リスク要因を洗い出せないことに関しての低減措置は、先述の対策②にあたる工学的対策を検討することができます。

現在、IoT技術は作業効率の面で大きく貢献していますが、安全衛生でも非常に効果的なサービスが生まれています。それがIoT技術とセンシング技術を応用した「作業員見守りシステム」です。

シンプルに説明しますと、各従業員がウェアラブルデバイスを装着することで、転倒やつまずきを自動で検知して、リアルタイムに報告・共有がされるシステムです。作業員の報告漏れを減少できますし、サービスによっては、災害が起きた作業場所のデータを蓄積して特定することや、夏場の労働災害で多い熱中症を事前に感知することが可能です。

またすでに製造業や建設業では導入が始まっていますが、デジタルサイネージの導入も有効です。こちらは対策③の管理的対策にあたります。朝礼での指示や口頭での注意はもちろんですが、労働災害となりうる危険をデジタルサイネージを通じて、従業員に再周知することで、より安全意識を高めることができます。デジタルサイネージは立看板とは異なり、動画や静止画のスライドなど表現力が豊かなため、大きな効果が期待できます。

まとめ

毎年同様の原因で一定数の労働災害が起きているのにも関わらず、大きな減少を実現できていないのが現状です。ヒヤリハットやKYK、朝礼などで安全意識を高めるのはもちろん重要ですが、近年では最新技術を使用することでより効果的に労働災害の予防・対策に取り組めるようになってきました。

安全な職場をつくることは人材確保にもつながります。一方で、最新テクノロジーの現場への普及は今後もさらに加速度を増していくでしょう。業務効率化と並行して、従業員の安全のために新サービスの導入を検討することが、働きがいのある職場の一歩となりそうです。